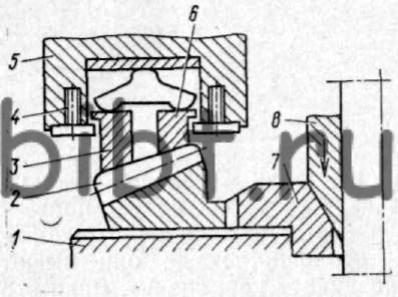

Зубчатые колеса, или шестерни (более правильно так называть меньшее из двух зубчатых колес) подвергают объемной и поверхностной закалке. При объемной закалке шестерен, особенно, когда они имеют несимметричную форму, возникает коробление. Если это недопустимо, например, при изготовлении шестерен высокого класса точности для ответственных машин, то с целью предотвращения коробления закалку проводят в закалочных прессах (см. рис. 47). Для этого нагретая до закалочной температуры шестерня зажимается между штампами, укрепленными в прессе, и погружается в закалочную жидкость. Устройство штампов показано на рис. 66. Закаливаемая шестерня 2 устанавливается на опорную плоскость нижнего штампа 1. В верхнем штампе 5 укреплены опорные кольца 3 и 6, которые при зажатии штампов препятствуют деформации шестерни. В незажатом состоянии положение этих колец фиксируется стопорной накладкой, укрепленной винтами 4. Положение шестерни на нижнем штампе центрируется с помощью разрезных кулачков 7. При опускании верхнего поршня перед зажатием конус 8, двигаясь вниз, раздвигает кулачки, так, что они упираются во внутреннее отверстие шестерни, точно удерживая ее в нужном положении.

Рис. 66. Штампы для закалки шестерен под прессом

Цилиндрические шестерни, имеющие симметричную форму, менее склонны к короблению, чем конические. Однако, если диаметр цилиндрических шестерен значительно (более чем в 6—8 раз) превышает их толщину, то для уменьшения коробления нужно и такие шестерни закаливать в штампах. Если главным требованием является сохранение точных размеров отверстия шестерни, то следует применять довольно простой способ закалки на оправке. В этом случае шестерня нагревается в свободном состоянии, а перед погружением в закалочную жидкость в нee вставляется оправка, вместе с которой она закаливается. Рекомендуется делать диаметр оправки на 0,2 мм меньше минимально допустимого диаметра отверстия шестерни.

Закалка токами высокой частоты наряду с другими преимуществами позволяет свести к минимальной величине коробление шестерен. В зависимости от марки стали и размеров шестерен такая закалка осуществляется различными способами. Размер зубьев шестерен принято характеризовать величиной модуля, который представляет собой число, получающееся от деления шага зубьев на величину π (3,14). При изготовлении слабо-нагруженных шестерен с небольшим модулем (до 4 мм) производят сквозную закалку зубьев. С этой целью с помощью петлевого индуктора одновременно нагревают все зубья насквозь. Затем проводят охлаждение водяным душем или путем погружения всей шестерни в масло. При этом зубья прокаливаются насквозь и, кроме того, на небольшую глубину (до 5 мм закаливается обод шестерни). После закалки следует низкий отпуск. Если такие шестерни изготовлены из среднеуглеродистой стали типа 45 или 40Х, то после закалки твердость на поверхности зуба достигает HRC 60, а сердцевины — HRC 45—55. Это приводит к повышенной хрупкости зубьев, и потому делает непригодными такие шестерни для работы в условиях больших, особенно ударных нагрузок.

На многих заводах метод сквозного нагрева ТВЧ успешно применяется для тяжело нагруженных шестерен со средней величиной модуля (4—10 мм). Но в этом случае используют специальную сталь пониженной прокаливаемости марки 55ПП. Такой метод, разработанный К. З. Шепеляковским, известен под названием объемноповерхностной закалки при глубинном нагреве. Он позволяет получить на шестернях поверхностно-закаленный слой глубиной

2 мм. Сердцевина же зуба при этом остается вязкой с твердостью HRC 30—35. Это обеспечивает высокую работоспособность таких деталей, и они по своим качествам не уступают дорогостоящим шестерням из хромоникелевой стали, которые подвергаются более сложной обработке (цементации и закалке).

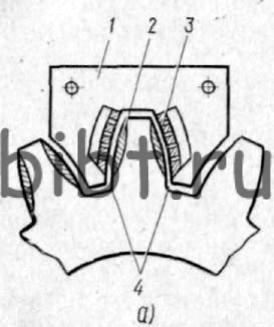

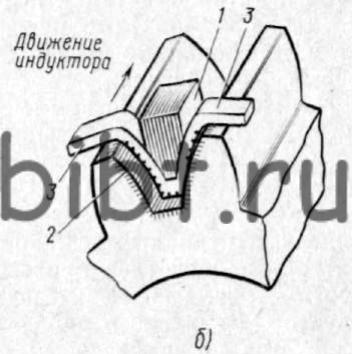

Крупные шестерни с модулем более 10 мм закаливают одним из двух методов: по зубу или по впадине. При закалке по первому методу нагревается и закаливается только боковая поверхность зуба, а по второму — нагревается и закаливается боковая поверхность и впадина (рис. 67). В условиях эксплуатации, когда зуб одной шестерни давит на зуб другой, наиболее опасные растягивающие напряжения испытывает основание зуба, у впадины, поэтому второй метод, при котором закаливается не только боковая поверхность зуба, но и впадина, дает наибольший эффект упрочнения. Но его можно применять лишь для шестерен с достаточно крупным модулем, чтобы во впадине мог разместиться индуктор.

Рис. 67. Закалка ТВЧ:

а — по зубу; б — по впадине; 1 — магнитопровод; 2 — зона нагрева; 3 — индуктор; 4 — зона растягивающих напряжений

Если длина зуба сравнительно небольшая, то нагрев индуктором производится одновременно по всей длине. В крупномодульных шестернях, когда зуб имеет большую длину, нагрев осуществляется последовательно, путем перемещения индуктора по всей длине зуба.

Наибольшее распространение для упрочнения зубчатых колес получили методы химико-термической обработки — цементация и нитроцементация. В массовом производстве, особенно в автомобилестроении, преимущественно применяется нитроцементация. При обработке крупных зубчатых колес, работающих при высоких давлениях, когда необходима сравнительно большая глубина слоя, применяется цементация. Для газовой цементации и нитроцементации используется однотипное оборудование — шахтные печи, камерные универсальные автоматизированные печи и безмуфельные агрегаты непрерывного действия.

На Новокраматорском машиностроительном заводе им. В. И. Ленина цементация осуществляется в шахтной печи Ц-105 необработанным природным газом Ставропольского месторождения. Рабочая температура процесса 920—940 °С. Расход газа в период продувки 6 л/мин, в период выдержки 7 л/мин. Регулирование и контроль подачи газа производится с помощью кранов и ротаметров. Газ вводится в печь из магистрали через редуктор. Давление в рабочем пространстве печи контролируется по u-образному манометру и регулируется краном.

Процесс газовой цементации даже в таком наиболее простом виде, без регулирования и контроля состава печной атмосферы, имеет несомненные преимущества перед твердой цементацией.

На Винницком заводе тракторных агрегатов зубчатые колеса подвергаются нитроцементации в безмуфельном агрегате непрерывного действия. В печь вводится 92% эндогаза, 6,5% природного газа и до 1,5% аммиака. По составу атмосферы такой процесс можно отнести к карбонитрированию. Рабочая температура процесса 900—920 °С, закалка от температуры 850 °С в масле, нагретом до 170°С.

Зубчатые колеса из цементируемых сталей.

Зубчатые колеса широко применяют в машинах, механизмах и приборах различных отраслей машиностроения. Наилучшая макрострутура у зубчатых колес получается при штамповке, когда расположение волокон соответствует конфигурации колеса, так как в этом случае прочность на изгиб повышается.

При выборе стали для изготовления зубчатых колес необходимо учитывать ее стоимость, обрабатываемость, прокаливаемость и деформацию колеса при термической обработке. Так как основным элементом зубчатого колеса является зуб, применяемые стали и методы упрочнения должны обеспечивать высокую контактную и усталостную прочность, прочность при изгибе, ударе и износостойкость зуба.

Цементируемые зубчатые колеса изготовляют из сталей 20Х, 12ХНЗА, 12Х2Н4А, 20Х2Н4А, 25ХГМ, 20ХН2М, 18ХГТ, 25ХГТ, ЗОХГТ, 20ХГР, 18Х2Н4ВА и др.

Для подготовки структуры к обработке колес на металлорежущих станках и для улучшения механических свойств готовых зубчатых колес штампованные заготовки перед обработкой на металлорежущих станках подвергают термической обработке – отжигу (полному, изотермическому) или нормализации, или нормализации с высоким отпуском.

Наилучшей для резания (получение наименее шероховатой поверхности металла) является структура после изотермического отжига по режиму: нагрев до температуры в точке Ас3 + 50 °С, выдержка, крапювременное переохлаждение до 480-500 °С и изотермическая выдержка при 580-600 °С.

Для штампованных заготовок из цементуемых хромомарганцовистых и хромоникелевых сталей применяют также ускоренное охлаждение штампованных заготовок от температуры конца ковки до 500-600 °С с последующим использованием остаточного тепла.

Зубчатые колеса из хромомарганцетитановых сталей (18ХГТ, 25ХГТ, 30ХГТ) подвергают газовой цементации (nри температуре 920-950 °С) с непосредственной закалкой из цементационной печи после предварительного подстуживания до 840-860 °С. После закалки зубчатые Iюлеса подвергают отпуску при 180- 2000 °С. На поверхности достигается твердость HRC 56-62, а в сердцевине HRC 30-45 (нижний предел для стали 18ХГТ, верхний – для стали 30ХГТ). Микроструктура цементованного слоя – мелкоигольчатый мартенсит с мелкими включениями карбидов и небольшим количеством остаточного аустенита; сердцевины – сорбит (для стали 18ХГТ) и троостосорбит (для стали 30ХГТ).

Для газовой цементации зубчатых колес применяют муфельные и безмуфельные печи. Обычно обработку проводят на поточных линиях, в которые входят толкательная печь для газовой цементации, механизированный закалочный бак, промывочная машина, печь для отпуска, камера для охлаждения колес после отпуска. Температура в печи для газовой цементации по длине рабочей камеры поддерживается равной температуре цементации, а у разгрузочного конца температура понижается до температуры подстуживания.

Для получения зубчатых колес с твердостью поверхности зубьев HRC ≥ 60 и уменьшения биения зубьев по начальной окружности применяют процесс нитроцементации в безмуфельном агрегате. Зубчатые колеса, например из стали 25ХГМ, подвергают нитроцементации при 870 °С, подстуживают до 840 °С, охлаждают в горячем масле с температурой 160-180 °С и отпускают при 160-180 °С; получаемая твердость поверхности зуба HRC 60-65, сердцевины HRC 35-45.

Зубчатые колеса из хромоникелевых сталей 12Х2Н4А, 20Х2Н4А и других непосредственной закалке не подвергают – получается большое количество остаточного аустенита, что снижает твердость поверхности зуба. Поэтому зубчатые колеса из этих сталей после цементации охлаждают на воздухе, подвергают высокому отпуску при 600- 650 °С (для подготовки структуры цементованного слоя под закалку; во время отпуска происходит распад остаточного аустенита и мартенсита и выделяются карбиды), закаливают в масле от 800- 820 °С и подвергают низкому отпуску при 180-200 °С. Для уменьшения деформации зубчатые колеса после высокого отпуска до закалки иногда подвергают шевингованию.

Для уменьшения деформации з убчатых колес применяют следующие способы:

1) ступенчатую закалку; нагретые зубчатые колеса охлаждают в ванне с маслом или расплавленной солью с температурой 150-180 °С и после выдержки в ванне до выравнивания температуры по сечению зубчатого колеса до температуры ванны охлаждают на воздухе до температуры 20 °С;

2) закалку на специальных фиксирующих оправках, которые устанавливают в отверстии зубчатого колеса;

3) ступенчатую закалку в сочетании с фиксирующими оправками; зубчатое колесо помещают на оправку после выдержки его в горячей среде и затем охлаждают до температуры 20 °С вместе с оправкой; 4) закалку в автоматизированных прессах; нагретое зубчатое колесо устанавливают на нижний штамп, зажимают верхним штампом и в таком виде погружают в закалочный бак с маслом.

Зубчатые колеса из улучшаемых сталей.

Зубчатые колеса изготовляют из улучшаемых сталей, например 45, 40Х, 40ХН и др., а та кже из стали 55ПП пониженной прокаливаемости. В зависимости от условий работы зубчатые колеса подвергают различной термической обработке : нормализации, улучшению, закалке и низкому отпуску, цианированию (нитроцементации) с последующей закалкой и отпуском.

Зубчатые колеса, работающие при низких скоростях и малых давлениях, изготавливают из стали 45 и подвергают нормализации при 850-870 °С (твердость НВ 170-217) или улучшению закале в воде от 820-840 °С и отпуску при 520-550 °С (НВ 220- 250).

Зубчатые колеса, работающие при значительных изгибающих нагрузках и небольших скоростях, изготовляют из легированных среднеуглеродистых сталей и подвергают улучшению – закалке в масле и отпуску при 600-650 °С (НВ 230- 260).

Зубчатые колеса, работающие при средних скоростях, средних давлениях и небольших ударных нагрузках, изготавливают из легированных среднеуглеродистых сталей. Режимы термической обработки зубчатых колес из этих сталей следующие: а) закалка в масле и отпуск при 180-200 °С (HRC 50-55); б) цианирование (нитроцементация) при 830-850 °С, закалка в масле и отпуск при 180-200 °С (HRC 55-60); толщина слоя должна быть в пределах 0,2-0,3 мм, для чего необходима выдержка 30-50 мин при цианировании и 1-2 ч при нитроцементации.

Большое распространение в заводской практике получила поверхностная закалка зубчатых колес при индукционном нагреве. Закалка в этом случае проводится двумя методами:

1) со сквозным нагревом зубьев;

2) с нагревом только контактных поверхностей зуба (закалка «ПО зубу») или с одновременным нагревом контактных поверхностей и впадины (закалка «по впадине»).

При закалке со сквозным нагревом зубьев зубчатых колес из сталей, например 45, 40Х, в индукторе нагреваются (до 850- 870 °С), а затем охлаждаются (водяным душем или погружением зубчатого колеса в масло) сразу все зубья зубчатого колеса. Зубья прокаливаются насквозь. На некоторую глубину (до 5 мм) закаливается также и обод зубчатого колеса. После закалки осуществляют низкий отпуск; твердость поверхности зуба HRC 58-60, а сердцевины – HRC 45-55. Этот метод применяют при закалке зубчатых колес, слабо нагруженных и малого модуля (до 4 мм), так как весь зуб имеет высокую твердость и возможны его поломки в процессе эксплуатации. Зубчатые колеса с модулем более 4 мм закаливать этим способом нецелесообразно.

Методом закалки со сквозным нагревом зубьев можно упрочнять и тяжелонагруженные зубчатые колеса (среднего модуля 4-10 мм), изготовленные из стали пониженной прокаливаемости. В этом случае применяют объемно-поверхностную закалку (при глубинном индукционном нагреве) – способ, разработанный профессором К. З. Шепеляковским и применяемый на многих заводах. При поверхностной закалке с глубинным нагревом необходимым является применение интенсивного охлаждения быстродвижущейся водой (потоком воды или душем). Для выполнения такого охлаждения применяют специальные закалочные устройства, одно из которых показано на рис. 1. Вода подается по трубопроводу 1 диаметром 150 мм; проходит по кольцевому пазу 2, который направляет ее в зазор между обрабатываемым зубчатым колесом 3 и индуктором 4. До включения закалочная вода находится на уровне 5. Такая система охлаждения дает хорошие результаты при закалке зубчатых колес модулем 6-10 мм.

Рис. 1. Закалочное устройство с подачей охлаждающей жидкости параллельно закаливаемой поверхности в зазор между индуктором и зубчатым колесом.

Режим закалки зубчатых колес с модулем 6 мм следующий

частота тока 2650 Гц, общее время нагрева 90 с, температура нагрева 850 °С, длительность охлаждения (закалка с самоотпуском при 200-210 °С, что эквивалентно отпуску в печи при 150-160 °С) 6,5 с, расход охлаждающей воды 100 л/с, производительность 30 деталей в час.

В результате такой закалки получается слой высокой твердости (HRC 59-61) толщиной (у корня зуба) 1,9 мм, расположенный по контуру зубьев и впадин (рис. 2), обеспечивающий большую износостойкость, контактную и усталостную прочность зубьев. Сердцевина зуба имеет твердость HRC 30-35, что обеспечивает его высокую прочность.

Рис. 2. Макроструктура зубчатого колеса из стали пониженной прокливаемости закаленного при глубинном нагреве

Зубчатые колеса из стали пониженной прокаливаемости, упрочненные объемно-поверхностной закалкой (при глубинном индукционном нагреве), по статической, динамической и усталостной прочности зубьев превосходят такие же зубчатые колеса из хромомарганцетитановых, хромоникелевых и других сталей, подвергнутые цементации и закалке.

Крупногабаритные зубчатые колеса закаливают методом «по зубу» (рис. 3, а) или «по впадине» (рис. 3, 6). Недостаток метода закалки «по зубу» – снижение усталостной прочности зуба. Причина этого недостатка – концентрация напряжений на границе закаленного слоя и поверхности зуба. При закалке по впадине наиболее нагруженное место зубчатого колеса закаливается, выход растягивающих напряжений на поверхность вершины зуба не опасен, так как это место зуба не испытывает каких-либо нагрузок. Для поверхностной закалки зубчатых колес применяют различные индукторы, nозволяющие проводить закалку методом «по зубу» или «по впадине» одновременным или непрерывно-последовательным способом.

Рис. 3. Схема позубной закалки зубчатых колес:

а — "по зубу"; б — "по впадине"; 1 — магнитопровод; 2 — индуктирующий провод; 3 – нагретый слой.

Поверхностная закалка зубчатых колес осуществляется на специальных станках и установках.

Рис. 4. Установка для высокочастотной закалки крупногабаритных зубчатых колес

На рис. 4 показана установка для высокочастотной закалки крупногабаритных зубчатых колес с модулем 10-50 мм, диаметром начальной окружности 2000-5000 мм, числом зубьев 40-500, шириной венца до 1000 мм, массой до 15 000 кг. Установка состоит из двух закалочных станков и механизированной тележки. Зубчатое колесо 1 устанавливают на механизированную тележку 2 в механическом цехе и транспортируют на закалочный участок. Закалку проводят с противоположных сторон, одновременно двумя закалочными станками 3 и 4. По окончании закалки всех зубьев закаленное зубчатое колесо вывозят на той же тележке. Применяя различные индукторы, можно проводить закалку по впадине одновременным способом (зубчатых колес с модулем 10-16 мм при длине зуба не свыше 200 мм) и непрерывно-последовательным способом (зубчатых колес с модулем 16 мм и выше).

При закалке «по впадине» одновременным способом индуктор 1 (рис. 5) вводят между зубьев с зазором между индуктором и нагреваемой поверхностью 2-2,5 мм. При этом нагреваются впадина и обе соседние поверхности по всей длине зуба. Спрейеры 2 подстуживания непрерывно охлаждают наружные поверхности нагреваемых зубьев во избежание отпуска ранее закаленных поверхностей. По окончании нагрева, продолжающегося несколько секунд, индуктор 1 выводят из впадины, и после паузы (для выравнивания температуры) из закалочных спрейеров 3 нагретая поверхность охлаждается водой в течение времени, обеспечивающего закалку с самоотпуском. По окончании закалки зубчатое колесо 4 поворачивают на один зуб, индуктор вводят в очередную впадину между зубьями и процесс повторяют.

Рис. 5. Схема закалки зубчатого колеса по впадине

Иногда при закалке крупномодульных зубчатых колес на некоторых зубьях на стороне, противоположной предшествующей закалке, из-за возникновения тепловых и структурных напряжений появляются трещины. Чтобы избежать появления трещин, целесообразно применять способ закалки «по впадине через зуб», заключающийся в следующем. Сначала проводят первую индукционную закалку «по впадине через зуб» (рис. 6).

Рис. 6. Схема закалки зубчатого колеса по впадине через зуб

После первой закалки зубчатое колесо подвергают отпуску при 180-200 °С. После отпуска закаливают необработанные стороны зубьев, а затем вновь проводят низкий отпуск. При таком способе трещины на поверхности зубьев не возникают.

Продажа промышленного оборудования. Продажа промышленного оборудования. |

|

Промышленное оборудование. Базовые Промышленное оборудование. Базовые сведенья. |

|

Промышленное оборудование. Термины. Промышленное оборудование. Термины. |

|

Промышленные роботы Промышленные роботы |

|

Винтовые домкраты Винтовые домкраты |

|

Реечные домкраты Реечные домкраты |

|

Промышленные вентиляторы Промышленные вентиляторы |

|

Шпиндели станков Шпиндели станков |

|

Комплектующие для станков Комплектующие для станков |

|

Шарнирные головки. Шарнирные подшипники. Fluro. Шарнирные головки. Шарнирные подшипники. Fluro. |

|

Промышленные трансмиссии. Промышленные трансмиссии. |

|

Конвейерные цепи. Конвейерные цепи. |

|

Пластиковые конвейерные цепи Fredriksons. Пластиковые конвейерные цепи Fredriksons.        Конвейерные цепи для        Тетра Пак (Тетра Пак). |

|

Ремни зубчатые, клиновые. Ремни зубчатые, клиновые. |

|

Шариковые опоры. Шариковые опоры. |

|

Серводвигатели, сервомоторы. Серводвигатели, сервомоторы. |

|

Сервотехника. Mattke. Сервотехника. Mattke. |

|

Шариковые и роликовые втулки, сепараторы и Шариковые и роликовые втулки, сепараторы и направляющие к ним. Steinel Normalien. |

|

Шариковые сепараторы. Шариковые сепараторы. Роликовые сепараторы. |

Опорно-поворотные устройства DV-B. Опорно-поворотные устройства DV-B. |

|

Подшипники (ОПУ). Линейные направляющие Franke. Подшипники (ОПУ). Линейные направляющие Franke. |

|

Подшипники скольжения. Втулки скольжения. Подшипники скольжения. Втулки скольжения. |

|

Наконечники гидроцилиндров. Головки Наконечники гидроцилиндров. Головки штока актуаторов. Шарниры. |

|

Температура в промышленности Температура в промышленности |

|

Обслуживание подшипников Обслуживание подшипников |

|

Съемники подшипников Съемники подшипников |

|

Промышленные амортизаторы, демпферы, Промышленные амортизаторы, демпферы, газовые пружины. ACE. |

|

Тарельчатые пружины. Дисковые пружины Тарельчатые пружины. Дисковые пружины |

|

Роторно-пластинчатые компрессоры, вакуумные насосы Роторно-пластинчатые компрессоры, вакуумные насосы |

|

Прецизионные компоненты для пластинчатых насосов Прецизионные компоненты для пластинчатых насосов |

|

Каталоги промышленного оборудования. Каталоги промышленного оборудования. |

|

Новости мировых производителей подшипников и деталей промышленных трансмиссий Новости мировых производителей подшипников и деталей промышленных трансмиссий |

|

Опорно-поворотные устройства DV-B (ОПУ)

Немецкая компания «DV-B Drehverbindungen Bautzen GmbH» занимается производством высококачественных опорно-поворотных устройств под торговой

маркой «DV-B». Производство расположено в городе Баутцен недалеко от Дрездена и занимает помещение площадью 2000 м 2 . В цехах находятся станки, позволяющие осуществлять все операции по изготовлению опорно-поворотных устройств, за исключением производства поковок (круглых заготовок, получаемых с металлургического завода) и цинкования (антикоррозийной защиты ОПУ специального применения). Оборудование позволяет изготавливать кольца с наружным или внутреннем зубчатым венцом и также осуществлять термообработку зубьев зубчатой передачи. Надежность опорно-поворотных устройств подтверждена многочисленными клиентами компании. Как производитель опорно-поворотных устройств, компания полностью посвятила себя пожеланиям клиентов.

Услуги компании включают в себя:

1. Помощь в расчетах и конструировании Вашего опорно-поворотного устройства

2. Изготовление ОПУ и зубчатых колес

3. Осуществление контроля безопасности и долговечности подшипника

4. Нанесение специального защитного слоя

5. Возможность разработки специальных конструкций ОПУ

6. Документы об измерениях и результатах тестирования .

Однорядное шариковое опорно-поворотное устройство (подшипник с четырехточечным контактом серии К1)

В первую очередь для суровых условий эксплуатации, которые требуют высокой статической нагрузки. Применяется для примера: в кранах, при строительстве производственных линий, заводов и в машиностроении.

Двухрядное шариковое опорно-поворотное устройство (подшипник с восьмиточечным контактом серии К2)

В первую очередь для условий эксплуатации, которые требуют сверхвысокой статической нагрузки. Применяется для примера: на ветровых электростанциях, для перевалки грузов, в общем машиностроении.

Опорно-поворотное устройство с перекрестными роликами (серия Х1)

В первую очередь для условий эксплуатации, требующих постоянного сопротивления вращению вопреки изменяющейся нагрузке, напряженности и высоких требований точности и жесткости. Применяется для примера: в металлорежущих станках, для прокладки тоннелей и в позиционных системах.

Трехрядное роликовое опорно-поворотное устройство (серия R3)

Для максимальной погрузки в небольших площадях, сверхвысокой статической и динамической нагрузки, высокой жесткости и постоянного сопротивления вращению. Применяется для примера: в морской технике, для перевалки грузов портовыми и штабелирующими кранами.

Применение опорно-поворотных устройств

1. Производственное оборудование

В связи с высокими стандартами точности и постоянным моментом сопротивления используют опорно-поворотные устройства с поперечным расположением роликов и трехрядные роликовые опорно-поворотные устройства.

2. Строительство

В самых суровых условиях эксплуатации оборудования широко используются однорядные и двухрядные шариковые опорно-поворотные устройства.

3. Добыча полезных ископаемых

Из-за широкой области применения при добыче полезных ископаемых используются все типы опорно-поворотных устройств.

4. Литейные и металлургические заводы

Чтобы выдерживать экстремальные условия работы в черной металлургии и литейном производстве, часто используются трехрядные опорно-поворотные устройства.

5. Краны

Для кранов используются шариковые опорно-поворотные устройства. Они могут быть с внешним или с внутренним зубчатым зацеплением.

6. Ветрогенераторы

В гондолах ветродвигателей (ветрогенераторов) используют однорядные шариковые опорно-поворотные устройства, между лопастями и втулкой – двухрядные шариковые опорно-поворотные устройства. В связи со специфическим применением необходима закалка одной стороны зубца или обеих сторон и основания зубца.

7. Корабельные, портовые и краны буровых платформ

Из-за высоких статических и динамических нагрузок на корабельных и портовых кранах используют трехрядные опорно-поворотные устройства с высокой нагрузкой.

8. Другие области применения

Очистка сточных вод, лесозаготовка, обработка материалов, грузоподъемные платформы и другие. Опорно-поворотные устройства все больше вытесняют другие традиционные решения, поскольку имеют множество преимуществ: небольшие размеры, малый вес, экономичность, простота использования.

26-07-2019

26-07-2019 0 Просмотров

0 Просмотров 0 комментариев

0 комментариев 0 Рейтинг

0 Рейтинг